Jeden z největších světových výrobců hraček, společnost Lego, přišel do Česka před 15 lety. Od té doby vyrostl u Kladna velký areál s řadou budov, ve kterých se sice známé kostičky nelisují - vozí se sem z Dánska, Maďarska a v menším množství i Mexika -, ale jinak tu probíhají všechny následné procesy, jako je skládání figurek, dekorace potisky, kompletace stavebnic nebo jejich balení. Vedle toho tu je také oddělení výzkumu a vývoje balicích a dekoračních technologií a oddělení výroby modelů pro zábavní parky, obchody a marketingové účely firmy.

HIGH BAY

Kostky proudí do Kladna v nákladních vozech - v kontejnerech nebo výměnných nástavbách. Uloženy jsou v několika druzích boxů různých barev a velikostí, které jsou naskládané na paletách. "Jelikož v Kladně nemáme lisovnu kostek, jsou interní logistické toky komplikovanější, než mají kolegové na jiných pobočkách," říká Jaroslav Beran, vedoucí automatizovaného skladu Lega.

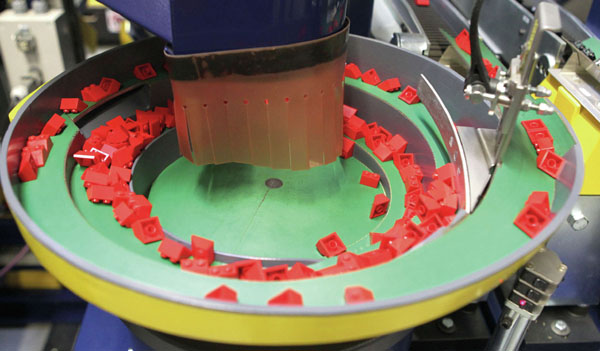

Po příjezdu kamionu se palety vysokozdvižným vozíkem vyloží do příjmové zóny a odtud pak na válečkový dopravník. V tomto místě začíná automatizovaný proces. Paleta doputuje k depaletizačnímu robotu, ten jednotlivé boxy přesune na další typ dopravníků, po němž jedou do zakladačového skladu, tzv. High Bay. Dodavatelem vybavení je firma Stöcklin.

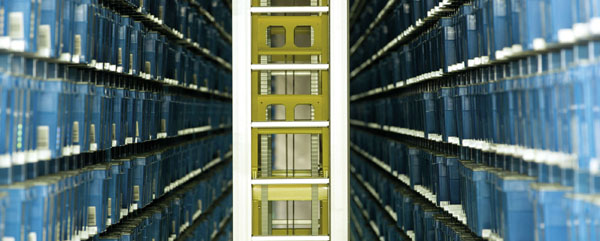

Zakladačový sklad má v současnosti funkční dvě části, které vznikly v letech 2010 a 2013, a začátkem příštího roku by měla být dokončena třetí část. Všechny budou propojené přes dopravníky a svými parametry si budou velice podobné. Rozdíl je pouze v některých detailech, které vyplývají především z dalších možností vyšší vývojové řady a zkušeností s minulou variantou. "Poučení se z jedničky a dvojky jsme implementovali na trojku. Udělali jsme souhrn toho, co bylo v které části lepší, a to se promítlo do trojky," vysvětluje Jaroslav Beran.

Většina stěžejních prací na instalaci třetí části zakladačového skladu proběhne během letní odstávky, následovat bude testování a v únoru by měla jít do ostrého provozu. Nástup třetí části skladu souvisí s nedávným otevřením výrobní budovy C. Její produkce se pomalu navyšuje, a tak kapacita stávajících regálů už přestává stačit. Všechny tyto změny jsou zároveň sladěné se zrušením balicí továrny v mateřském Billundu v Dánsku. Rozhodnutí o tom padlo před dvěma a půl lety. Strategií firmy je umísťovat balení v blízkosti hlavních trhů, a zkracovat tak čas dodání ke spotřebitelům. Firma se proto rozhodla přemístit veškeré balení do Česka, Maďarska a Mexika, zanedlouho pak bude také v Číně.

DVA PROPOJENÉ SYSTÉMY

Veškerý tok boxů uvnitř skladu řídí WMS (Warehouse Management System). Ten je v současnosti jeden pro obě dvě části, přičemž třetí část bude mít samostatný systém, a bude tak nezávislá. Oba systémy budou samozřejmě propojeny díky rozhraní. Důvod k tomuto kroku spočívá v tom, že po dokončení poslední sekce bude mít celý zakladačový sklad už příliš mnoho lokací - přes půl milionu. "Vzhledem k počtu boxových pozic už by to stávající systém nebyl schopný obhospodařit, proto budou dva nezávislé WMS a mezi nimi bude rozhraní," říká Jaroslav Beran.

Obsah boxů, které přichází do Kladna, je určen v lisovnách kostek. Do české továrny tak putují různobarevné zavřené přepravky s "anonymním" obsahem, který ale zná informační systém pro řízení skladu. Přepravky jsou pak v zakladačovém skladu rozloženy podle své barvy a zároveň podle obrátkovosti. Ty nejméně využívané - žluté - jsou v nevyšších patrech. Naopak modré boxy, ve kterých je nejobrátkovější materiál, jsou ve spodnějších regálech na úrovni dopravníků. Vše je nastavené tak, aby zakladače jezdily co nejkratší trasy. Boxy se proto nejprve zakládají do polic v přední části skladu. Pokud je zóna určená pro boxy jedné ze čtyř barev plná, systém je dočasně umístí do jiné části. V nejbližší možné době ale tento "neestetický" prvek uvede do pořádku a box zařadí do správné zóny skladu.

Přepravky s kostkami se normálně vychystávají pro výrobu s několikahodinovým předstihem. Někdy se ale stane, že dojde k náhlé změně plánu produkce. V takovém případě však není možné čekat příliš dlouho. Proto tu existují tzv. expresy, tedy dopravníky, na které se mohou, po "manuálním" zadání příslušných údajů do systému řízení, poslat boxy velice rychle přímo k odebrání.

Pokud se zakladačový systém porouchá, někteří pracovníci skladu jsou vyškolení a umí jej opravit nebo seřídit, aniž by bylo potřeba volat dodavateli a čekat na jeho techniky. Mnohdy to znamená i vyšplhat se po regálovém systému do pořádné výšky. V Kladně má 15 metrů, kolegové v maďarské výrobě pak disponují dokonce 40metrovým zakladačovým skladem High Bay.

DO VÝROBY

Rychlost zakladačů není napevno nastavená, ale řídí se podle potřeb provozu. Zakladače vyberou z regálů boxy, které se mají přesunout do výroby, a vloží je na dopravníky mířící opačným směrem, než původně přijely. Takto dojedou až k paletizačnímu robotu, který přepravky naskládá podle informací z WMS na paletu. Každá zóna skladu má dva paletizační a dva depaletizační roboty.

Výrobní haly jsou se zakladačovým skladem propojeny tunely s dopravníky, po kterých proudí palety s vyskladněnými přepravkami s kostkami lega. Než dojdou až na výrobní či balicí linku, nejprve se ještě v každé hale uloží v paletových skladech s úzkými uličkami. Regálové systémy dodala společnost SSI Schaefer a slouží vlastně jako výrobní mezisklady. "Do nich se zaskladňuje na paletové úrovni materiál, který je potřeba mít připravený. Odtud se pak palety vychystávají a navážejí do tzv. temporary area, z něhož bude materiál v následujících několika hodinách odvezen k výrobní lince," popisuje Jaroslav Beran.

Ze skladů s úzkými uličkami, které obsluhují poloautomatické VNA vozíky od společnosti Toyota, se boxy přesouvají na první část balení - tzv. prepacking, kdy se kostičky zabalí do sáčků. Odtud putují zpět do skladu, z něhož už jdou na linky ke konečnému balení do krabic. Nakonec se nakládají do přistavených výměnných nástaveb firmy DB Schenker.

DC V JIRNECH

Kamiony pak jedou do distribučního centra Lega, které leží na druhé straně Prahy, v Jirnech. To má plochu přes 100 tisíc metrů čtverečních (druhé distribuční centrum je v americkém Dallasu, další bude v Číně, kromě toho má firma ještě několik lokálních DC). Obsluhuje se odtud velká část Evropy, Asie a Afriky, více než třetina globálního trhu firmy, celkem 85 zemí.

Původně mělo Lego jen v Evropě 11 distribučních center a jedno centrální. Tento model ale přestal firmě vyhovovat, a začala proto distribuci více centralizovat. Tento úkol dostala v Česku společnost DHL Supply Chain, která tak u Jiren začala v roce 2006 provozovat v té době největší sklad ve střední Evropě určený pro potřeby jednoho klienta. Přestože distribuční logistiku zajišťuje externí firma, centrum v Jirnech je úzce zakomponované do interních procesů Lega, které řídí a kontroluje celý dodavatelský řetězec.

NOVÁ TOVÁRNA V ČÍNĚ

Vedle zmíněné výroby v Dánsku, Mexiku, Česku a Maďarsku staví Lego aktuálně novou továrnu v Číně. Ta by měla jit do provozu postupně. Nejprve bude fungovat jako balírna, v plném provozu (včetně podobných automatizovaných skladů, jako jsou v Kladně) by měla být (podle starších vyjádření firmy) v roce 2017. Nový provoz bude stát nedaleko Šanghaje, kde firma zároveň plánuje umístit regionální distribuční centrum. Všechny stavebnice vyrobené v místní továrně budou určeny zejména pro čínský trh, na němž poptávka po barevných kostkách rychle roste, ale i pro další asijské země.

Lego v Kladně

2000 - výroba modelů pro marketing, začátek výstavby budovy A

2003 - zavedeny víkendové směny, od té doby jede továrna nepřetržitě

2006 - oddělení výroby modelů od ostatního provozu a přesun do samostatné haly

2010 - zakončeno rozšiřování budovy A, postaven první automatický zakladačový sklad

2012 - postavena budova B, vznik oddělení výzkumu a vývoje pro balení a dekorace

2013 - postaven druhý automatický sklad, zahájena výstavba budovy C a třetího skladu

2015 - otevřena budova C

Čísla

Kapacita automatizovaného skladu je 360 000 boxových lokací.

Po dokončení třetí části bude lokací 540 000.

Současná provozní kapacita je 1200 boxů za hodinu dovnitř skladu a 1200 ven.

Výška zakladačového skladu je 15 m.

Délka uliček automatizovaného skladu je 110 m.

Uliček je 12, po dokončení 3. části skladu 18.

Dopravníky měří 1,5 km.

Plocha kladenských budov je nyní 140 000 m2.

V areálu pracuje asi 2000 lidí.

Pro novou část areálu se počítá s dalšími 600 pracovníky.

Loni Lego vyrobilo celkem 60 mld. kostiček.

Firma vznikla v dánském Billundu v roce 1932.

Po dokončení třetí části bude v automatickém zakladačovém skladu přes půl milionu lokací pro boxy.

Materiál přijíždí do Kladna uschovaný už v přepravkách, které se ukládají do automatizovaného skladu.

Roboti rozeberou palety a přepravky posílají do skladu.

V Kladně nemáme výrobu kostek, interní logistické toky jsou proto komplikovanější než u kolegů na jiných pobočkách, říká Jaroslav Beran.

Zakladačový sklad a výrobní haly jsou propojeny tunely s dopravníky.

Kromě výroby samotných kostiček probíhají na Kladně všechny následné procesy, jako je skládání figurek, dekorace potisky, kompletace stavebnic nebo jejich balení.

Každá zóna skladu má dva paletizační a dva depaletizační roboty.

FOTO: LEGO A AUTOR

Aktuální číslo odborného magazínu Logistika

Aktuální číslo odborného magazínu Logistika

Radek Novotný

Radek Novotný Logistika č. 12/2023

Logistika č. 12/2023