Investoři v posledních letech vkládají velké peníze do firem, které dodávají do logistických provozů automatizaci. Přitom nejde jen o klasické spekulující investory, ale i o řadu logických akvizic. Příkladů je mnoho. Asi nejznámější provedl Amazon, který před šesti lety koupil Kiva Systems, což se nyní ukazuje jako velice prozřetelný krok. Toyota si zase loni pořídila známou firmu Vanderlande a také americkou Bastian Solutions. Kion, který je sám vyhledávaným "terčem" burzovních investorů, získal firmu Dematic. Kuka, v níž předloni odkoupil většinový podíl čínský gigant Midea, si pořídila švýcarskou firmu Swisslog a tak by se dalo pokračovat. Podle poradenské společnosti Robo Global změnily v posledních třech letech majitele čtyři z top ten dodavatelů logistické automatizace.

Podle agentury Reuters vidí investoři velký potenciál automatizace především ve velkém nárůstu on-line prodeje, protože e-shopy pracují s velkým množstvím malých zásilek a jsou na rychlé a efektivní logistice doslova závislé. Není to ale zdaleka jen tento segment, který se uchyluje k automatizaci interní logistiky. V Česku se tento trend týká hlavně průmyslových výrobců z oblasti automotive, elektroniky nebo strojírenství. Pro zavedení automatizace navíc v tuzemsku nyní hovoří situace na trhu práce i dobře fungující ekonomika.

Automatické vozíky se učí myslet

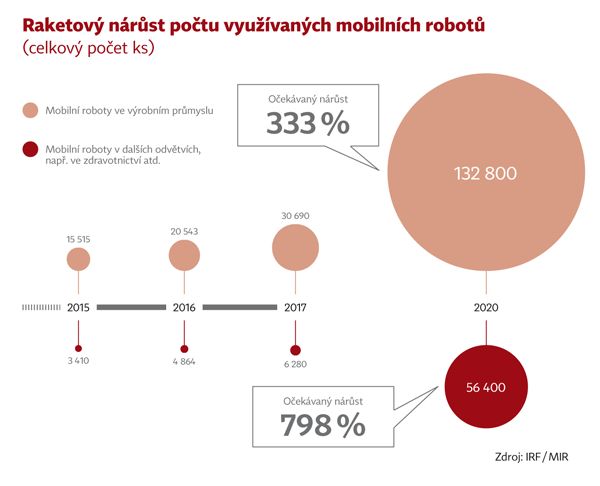

Zatímco k hlavním prostředníkům automatizace dříve patřily dopravníkové linky, skenovací brány nebo zkrátka různé softwarové nástroje, nyní se očekává větší nástup automatických regálových a shuttle systémů a také vozíků. Jejich dodavatelům, především těm novým, raketově rostou příjmy. Například firma Mobile Industrial Robots zvýšila loni meziročně svůj obrat trojnásobně.

Podle poradenské společnosti Robo Global změnily v posledních třech letech majitele čtyři z top ten dodavatelů logistické automatizace.

Automatické vozíky nejsou v zásadě žádnou novinkou. První stroje, které využívaly optické vedení, byly ve skladech nasazeny v 50. letech minulého století. Jejich vývoj tak trvá už pár desítek let. Dnes se stále většina AGV pohybuje podle jednoduchých magnetických pásek. V posledních letech se ale vývoj rapidně zrychlil a k navigaci začínají stále více používat i laser nebo kamerový záznam, který jim dává další možnosti.

Vyhýbavý vozík

Jedním z těchto nových výrobců je dánská společnost MIR (Mobile Industrial Robots), která se nedávno prostřednictvím distributora Amtech dostala i na český trh. Dodává autonomní kolaborativní mobilní roboty pro přesun lehčího nákladu, které disponují vyspělou navigací i ovládáním, jež lze zvládnout i bez zkušeností s programováním. Menší ze dvou nabízených modelů dokáže přepravovat materiál o hmotnosti do 100 kg, ten větší až do 200 kg. Roboti se mohou osadit i různými moduly včetně zásobníků, polic či kolaborativních robotických ramen. Mohou mít také integrované tažné zařízení, které umožňuje tahat klece, vozíky či palety s hmotností do 500 kg.

Roboti MIR mají dva laserové skenery - jeden vepředu a druhý vzadu -, které neustále snímají okolní prostor. Navíc je vepředu 3D kamera. Když zpozoruje překážku s dostatečným předstihem, systém vytvoří objížďku. Pokud je příliš blízko, vozík se zastaví. Díky této kameře se tak umí "rozhodovat" a řešit i úkoly, které nejsou přesně v jeho popisu práce.

Roboti MIR se ovládají přes intuitivní rozhraní na mobilním zařízení nebo na počítači, se kterým se propojí pomocí wi-fi. Při novém nasazení je potřeba nejdřív vytvořit mapu prostoru. Buď se robot pomocí manuálního ovládání na rozhraní vodí po hale, kterou si skenováním sám zmapuje. Nebo se do řídicího softwaru robota importuje už hotová konturová mapa v PNG. Obě možnosti lze také kombinovat. Doplnit se pak mohou omezení, jako je třeba zakázaná zóna nebo snížení rychlosti.

Programování "mise", tedy trasy s úkoly, pak probíhá opět pomocí rozhraní, kdy správce přidává "dlaždice" s přednastavenými úkoly a k nim doplňuje parametry. Jednou z možností je i automatické zajíždění k dobíjecí stanici.

Tito mobilní roboti se vyplatí zejména v provozech, kde se pravidelně přesouvá lehčí náklad na delší vzdálenosti. Po českých a slovenských továrnách a skladech se jich už pár prohání v rámci pilotních nebo hotových projektů - například ve společnostech Visteon a Delta Electronics jde i o stroje s tažným hákem, projekt se dokončuje také v Continentalu, Aco Industries nebo Foxconnu.

Čas nutný pro zavedení vozíku závisí na velikosti prostor a požadavcích zákazníků. V případě složitějších úkonů a schvalovacích procesů může jít i o měsíce. Podle Petera Dúbravského ze společnost Amtech je ale základní instalace otázkou řádově dvou tří dnů. "Máme i zákazníky, kteří se spokojí s tím, že jim prodáme roboty, vysvětlíme jim mapování a zbytek pak zvládnou sami. Následně už jen občas zavolají, když narazí na něco nového," říká Dúbravský.

Tradice v automatizaci

Nejběžnějším a nejjednodušším typem automatického vozíku jsou dnes tahače, které po dráze vytvořené z magnetické pásky vlečou rámy s paletami a pomocí RFID tagů dostávají provozní a pracovní pokyny. Asi největší flotilu těchto AGV u nás má Škoda Auto. Čítá téměř dvě stovky strojů, automobilka už ale začala nasazovat modernější laserovou verzi. Dodavatelem vozíků je slovenská společnost Ceit.

V případě laserové navigace skener snímá soustavu referenčních reflexních bodů na trase, která se vytváří virtuálně v softwarovém prostředí. Pokud se na definované trase objeví překážka, stroj se zastaví a čeká na její odstranění.

"Zavádění se začíná důsledným plánování v 3D prostředí s podporou dynamické simulace. Právě to v porovnání s klasickým 2D plánováním umožňuje zkrátit náběhovou dobu, předvídat a vyhnout se drahým komplikacím," říká šéf společnosti Ceit Ján Lábaj. Podle něj tyto mobilní robotické systémy využívají hlavně firmy z automobilového průmyslu. Kromě zmíněné Škody Auto je to třeba bratislavský závod Volkswagen Slovakia.

V tomto roce uvedla firma Barrett Electronics na trh první jednoduchý automatický vozík. V posledních letech se jejich vývoj rapidně zrychlil.

Výhodou těchto vozíků je, že trasu lze vcelku jednoduše změnit přesunem magnetické pásky a RFID tagů. Záleží ale na tom, jak je nastavena zodpovědnost za celý systém a kdo může změny provádět. Pokud to může být jen dodavatel zařízení, proces se o něco prodlužuje. Vozíky mohou táhnout náklad těžký až tři tuny, pak se ale rychlost omezuje na 1 m/s. K nevýhodám patří to, že navigační páska je náchylná k poškození, byť ho lze napravit velice jednoduše, a také že tyto stroje nezvládnou složitější úkoly.

Zautomatizované standardy

Německý výrobce vozíků Jungheinrich vychází při konstrukci automatů ze svých standardních strojů, které doplňuje o různé technologie, jako je navigace, bezpečnostní čidla nebo speciální software. Ve svém portfoliu tedy má jak automatické nízkozdvihy, tak vysokozdvižné vozíky se zdvihem do šesti metrů nebo tahače, které zvládnou až pět tun.

Automatické stroje využívají laserovou navigaci, která je umístěna na střeše vozíku a při rotaci kolem sebe vysílá paprsek. Ten se odráží od odrazek, které jsou umístěny v prostoru provozu. Druhou možností je takzvaná konturová navigace, kdy vozíku stačí k orientaci obrysy okolního prostředí. U této varianty ale musí alespoň 50 procent okolního prostředí zůstávat beze změny. Navíc není tak přesná jako v případě první varianty s odrazkami, takže se využívá jen u tahačů, jejichž nasazení je jednodušší.

Před nasazením vozíku se do jeho navigace nahraje layout pracovního prostoru, do něhož se pak umístí referenční body, tedy zmíněné odrazky. Následně se vozíkem manuálně projíždí určená trasa, ukládají se její hodnoty, a vozík se ji tak de facto učí. Trasa uložená v digitálním formátu se pak nahraje do nadřazeného systému, který vozíkům přiděluje úkoly a zároveň hlídá, aby si navzájem nevjížděly do dráhy. Vozík musí mít v dohledu alespoň čtyři referenční body a podle úhlů mezi nimi si určuje polohu. Pokud je stroj nevidí všechny, zastaví se.

Správce vozíků může na počítači sledovat on-line vizualizaci layoutu skladu a určených tras, na kterých je zobrazena aktuální poloha vozíků a jejich stav - tedy jestli je naložený, právě jede nebo má třeba nějaký problém.

Automatické vozíky většinou pouze přebírají palety nebo podvozky s paletami na jednom místě a převážejí je na jiné stanoviště. Tyto standardní vozíky doplněné o automatizaci ale můžou na trase vykonávat i řadu dalších činností. Můžou například i vyskladňovat a zaskladňovat náklad do regálů nebo zavážet vstupní dopravníky či odebírat z výstupních dopravníků. Všechny operace ale vyžadují nastavování a zkoušení, protože každý úkon a pozice se musí zaznamenat v navigaci a softwaru. "Optimální využití AGV vozíků je převoz z místa A na místo B, případně na další. V případě obsluhy regálových pozic se musí naučit a otestovat každá pozice, navíc na každé pozici je více úkonů jako příjezd, nastavení správné výšky, dojetí podle nákladu, vyložení a odjetí. Pro obsluhu větších regálových systému jsou vhodnější jiné technologie jako například Auto VNA," vysvětluje Pawel Byczkowski, projektový inženýr společnosti Jungheinrich.

Příkladů zatím poskrovnu

Firmy v Česku zatím nasazují větší automatické vozíky poskrovnu. Na rozdíl od západní Evropy nebo USA. Příkladů ale přibývá. Jedním z nich je závod Continental Automotive v Brandýse nad Labem, který od loňského roku testuje tahače vybavené laserovou navigací. "Koncem března mají dorazit dva již sériově vyrobené kusy, které budeme ve skladu implementovat," uvedla mluvčí Věra Kubinová. AGV od společnosti Jungheinrich budou přepravovat vagóny s díly ze skladu do výrobní haly a zpět přivezou hotové výrobky.

Mnohem větší zakázku ale získal Jungheinrich na Slovensku. V závodě Ikea Components jezdí v současnosti 14 automatických paletových vysokozdvihů, ve finále jich tam má jezdit celkem 21. Stroje odebírají palety z automatizovaného skladu, převážejí je přes dvě haly k balení a expedici, následně odeberou jiné palety a vezou je zpátky. Pokud jim dochází baterie, zajedou si cestou ještě k dobíjecí stanici.

Výjimečný projekt má za sebou Toyota Material Handling, která nasadila ve skladu polotovarů v jičínském závodě Continental Automotive automatický retrak, jenž pendluje mezi dopravníkem a výškovým regálovým systémem. Japonský dodavatel má za sebou také například nasazení tahačů s laserovou navigací ve frenštátském závodě Siemensu nebo v jihlavské továrně Bosch.

Tolik automatických paletových vysokozdvihů Jungheinrich jezdí ve slovenském závodě Ikea Components. Ve finále jich tam má být celkem 21.

Vzhledem k tomu, že se automatizace většinou vyplatí ve stabilních a standardizovaných provozech, nasazuje se obvykle ve výrobních provozech. U logistických firem, jimž se zákazníci, a tím i typy činností často mění, tedy není pro automatizaci tolik příležitostí, a to zvláště v zemích, kde nejsou náklady na pracovní sílu ještě tak vysoké. Existují ale i výjimky.

Francouzská logistická firma FM Logistic využívá AGV v zemích západní Evropy, podobný projekt ale chystá i v Česku. "Nyní budeme v Tuchoměřicích investovat do automatických vozíků pro efektivnější vykládku vlaku. Potřebujeme zrychlit odvoz zboží z ramp a pro tento účel je podobné řešení jako stvořené. Díky tomu, že jsme za poslední rok ztrojnásobili příjem do skladu pomocí vlakové vlečky, se tato investice stává návratnou v relativně krátké době," říká Jiří Pichrt, business development manager FM Logistic.

Automatická spolupráce

Společnost Linde Material Handling začala před třemi lety spolupracovat na vývoji automatických vozíků s francouzskou firmou Balyo. Výsledkem je řada Matic, která pokrývá všechny hlavní kategorie manipulační techniky. "Naše vozíky při své práci používají geonavigaci, která pracuje na principu porovnávání elektronického otisku reality v paměti vozíku a aktuálně snímaných dat laserovým radarem, tedy lidarem," říká Petr Štourač, specialista na robotizaci a automatizaci Linde MH ČR.

Při nasazování AGV je nejdříve třeba naskenovat prostor skladu pomocí lidarového modulu vozíku, tedy projít s ním potřebné trasy a vytvořit elektronickou mapu. Poté se v této mapě vytvoří další vrstva, v níž jsou označena místa pro manipulaci. Případné změny tras, které spočívají v aktualizaci elektronické mapy, zaberou zhruba tři dny. To se ale má zkrátit, protože tyto zásahy začnou provádět lokální technici.

Podle Štourače zájem o automatické vozíky v posledním roce roste, k čemuž přispívá i současný nedostatek pracovníků ve skladech. Linde tak v současné době realizuje u svých zákazníků v Česku řadu logistických studií pro nasazení robotických vozíků.

Další člen skupiny Kion, společnost Still, také nabízí vozíky řady kategorií přestavěné na automaty. Jsou naváděné laserovou navigací, kdy zařízení vysílá signál, který se odráží od reflektorů. Vozík se přitom umí v určitých situacích vyhnout vzniklým překážkám. "Ale pouze do určité odchylky od vytyčené trasy, to znamená, že je schopen objet méně zasahující překážku," říká Filip Šustek, specialista na intralogistická řešení Still ČR.

Taková bývá návratnost investice do AGV, samozřejmě však záleží na mnoha faktorech.

Nasazení do nového provozu zabere - podle složitosti projektu - přibližně 9 až 18 měsíců. Proces trvá tak dlouho, protože má řadu fází. Po odsouhlasení všech technických specifikací a podpisu kontraktu se začíná s výrobou. Faktické zavádění do provozu pak zahrnuje testy základních funkcionalit, vyšší funkční testy, výkonové a akceptační testy, kterých se účastní i zákazník a potvrzuje jejich výsledky. Během prvních měsíců může probíhat ještě optimalizace, popisuje Šustek.

Předpoklady pro nasazení

"Zájem o automatické vozíky je enormní. Řešíme přibližně jednu poptávku týdně, ale často jde o pouhé přání automatizovat určité procesy," říká Pawel Byczkowski z firmy Jungheinrich. Firmy chtějí většinou řešit nedostatek lidí nebo zefektivnit provoz, ale často si neuvědomují, co tato technologie vyžaduje.

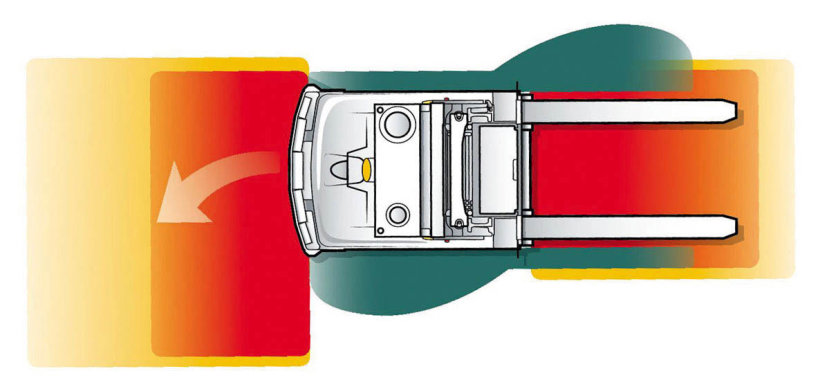

Základním předpokladem je podle Byczkowského dostatek prostoru, který často ve stávajících prostorech chybí. Důvodem je velký důraz na bezpečnost. AGV musí mít například při průjezdu uličkou z každé strany půl metru rezervu.

Automatické vozíky také nejsou vhodné na zakládání příliš těžkých nebo velkých palet. Navíc kvůli bezpečnosti pracuje AGV pomaleji než člověk. Na druhou stranu může být v zápřahu prakticky bez zastavení, které potřebuje jen v případě údržby nebo nabíjení, ke kterému se ale může vypravit sám.

Nasazení automatických vozíků má největší smysl v provozech, kde se převáží náklad na dlouhé vzdálenosti. Důležité také je, aby operace, které má AGV vykonávat, byly spíše jednodušší nebo alespoň stabilní, pravidelné a jasně definovatelné.

Není ale vhodné využití v exteriéru, případně střídání venkovního a vnitřního prostředí, protože může způsobovat problémy čidlům a dalším křehčím technologiím. "Automatické vozíky zatím nejsou vhodné pro venkovní provoz a pro manipulaci v oblastech, kde se vyskytují nečistoty v ovzduší a rychlé hodinové změny vlhkosti a teploty," říká Petr Štourač z Linde MH ČR.

Versus dopravníky

Automatické vozíky do určité míry nahrazují dnes už běžně využívané dopravníkové linky. Na rozdíl od nich jsou ale mnohem flexibilnější, pokud je potřeba změnit trasu. Lze je také kombinovat s lidmi a nezabírají velký prostor. "AGV vozíky jsou obecně vhodné pro nižší průtoky v porovnání s konvenčními dopravníky a dále jsou výhodnější tam, kdy by konvenční dopravník vytvořil mechanickou překážku bránící jinému provozu," říká Jan Rindt ze společnosti SSI Schäfer.

Podle něj jsou AGV vhodné pro jednoduché transporty palet nebo se uplatňují jako tahače při zásobování výroby a montáže. "Pro samotné zaskladňovací a vyskladňovací operace v regálu jsou zatím tyto technologie příliš pomalé a neohrabané. Přestože již existují AGV vozíky, které se umí vyhnout překážce, stále se jedná o aplikace, které se více objevují na veletrzích než v reálné praxi," upozorňuje Jan Rindt.

SSI Schäfer patří k dodavatelům, kteří nabízejí nejjednodušší a také nejsnáze nasaditelnou automatizaci manipulace. Firma prodává například vozík s názvem Weasel, který se využívá pro přepravu kartonů nebo KLT boxů. Stroj jezdí podél optické pásky, jde tedy o "light" verzi tradičních AGV tahačů. Podobný vozík začala pod názvem Leo Locative nedávno nabízet také třeba společnost Bito skladovací technika CZ, ale i řada dalších. Tyto vozíky jsou ve srovnání s těžkotonážními stroji mnohem levnější, údržba je jednodušší, jsou ale využitelné jen pro lehký náklad a nezvládnou složitější úkoly.

Návratnost

Pokud firma dospěje k tomu, že má vhodný prostor i procesy, a chce automatický vozík využít, zkoumá samozřejmě také návratnost. AGV je mnohem dražší než běžný vozík. Kromě nákladnějších technologií je totiž potřeba připočítat nastavování provozu stroje. Tato část ceny je ale prakticky paušální, takže platí, že čím více vozíků se nasazuje, tím nižší cena připadá na jeden stroj.

Při výpočtech návratnosti hraje důležitou roli také to, kolik lidí vozík nahrazuje a jaké jsou aktuální mzdové náklady. Čím více směn, a tedy i lidí jeden vozík zastane, tím dříve se vyplatí. "Vyplácí se určitě od dvousměnného provozu výše. Návratnost se zpravidla pohybuje kolem dvou až tří let," říká Pawel Byczkowski. Další oslovení dodavatelé pak odhadují návratnost mezi dvěma a pěti roky.

Aktuální číslo odborného magazínu Logistika

Aktuální číslo odborného magazínu Logistika

Radek Novotný

Radek Novotný

Logistika č. 1/2024

Logistika č. 1/2024